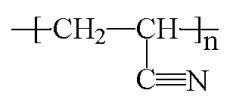

Las fibras de acrílico se fabrican a partir del acrilonitrato asociado con otros polímeros, al tener un 100% acrilonitarilo da problemas al teñido es por eso que se ocupa un 15% de copolimeros que nos ayudan a la tintura.

La estructura y morfología de las fibras acrílicas es principalmente resultado de las interacciones atractivas y repulsivas entre grupos nitrilo cercanos, de la misma cadena o cadenas vecinas, lo que le lleva a adoptar una configuración helicoidal irregular.

La estructura de las fibras acrílicas permite que puedan almacenar y retener indefinidamente a temperatura ambiente un encogimiento latente o potencial. Esta característica ha sido aprovechada con grane eficiencia en el proceso de separación de hilos de alta voluminosidad.

Fibra sintética, derivada del ácido acrílico (propenoico), que se suele utilizar como sustituto de la lana.

Es un material fuerte, cálido, con buena caída, de textura suave, pero sólida y resistente, se deben lavar con jabón suave, con agua fría o tibia, no se deben torcer sino escurrir, el secado debe ser a la sombra.

Es fácil de mantener y no encoge, soporta mal el calor por lo que se deben planchar con la plancha ligeramente tibia y con un trapo para que no brille o se marque la plancha en ellas.

Se utiliza para hacer suéters y chandals y también para forrar botas, guantes, chaquetas y zapatillas.

Fibra sintética, derivada del ácido acrílico (propenoico), que se suele utilizar como sustituto de la lana.

Es un material fuerte, cálido, con buena caída, de textura suave, pero sólida y resistente, se deben lavar con jabón suave, con agua fría o tibia, no se deben torcer sino escurrir, el secado debe ser a la sombra.

Es fácil de mantener y no encoge, soporta mal el calor por lo que se deben planchar con la plancha ligeramente tibia y con un trapo para que no brille o se marque la plancha en ellas.

Se utiliza para hacer suéters y chandals y también para forrar botas, guantes, chaquetas y zapatillas.